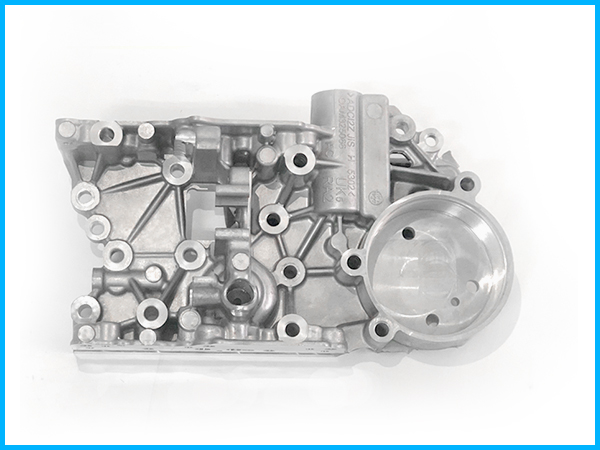

導致鋁合金壓鑄件霉化的原因分析

2025-06-23 14:35

鋁合金壓鑄件出現霉化現象,是多種因素共同作用的結果。原材料方面,鋁合金成分中雜質含量至關重要。若鐵、銅等雜質過多,會在壓鑄件表面形成微電池,加速電化學腐蝕,進而引發霉化。此外,合金熔煉時除氣不充分,殘留的氫氣等氣體在鑄件內部形成氣孔,為水分和腐蝕性物質提供侵入通道,促使霉化發生。

壓鑄工藝環節,模具溫度、壓鑄速度和壓力的控制影響深遠。模具溫度過高或過低,會使鋁合金凝固不均勻,產生組織缺陷,降低抗腐蝕能力。壓鑄速度過快,易卷入空氣形成氣孔;壓力不足,鑄件致密度不夠,這些缺陷都增加了霉化風險。同時,脫模劑使用不當也會成為隱患,若脫模劑含有腐蝕性成分,殘留在壓鑄件表面,會與鋁合金發生化學反應,導致霉化。

后續處理過程中,清洗和防護不當是霉化的常見誘因。清洗不完全,殘留的脫模劑、切削液等雜質會腐蝕壓鑄件。鈍化處理工藝不佳,無法形成完整致密的鈍化膜,難以有效隔離外界腐蝕性物質。若涂裝時涂層厚度不均、存在針孔等缺陷,也不能為壓鑄件提供良好保護,致使霉化現象出現。

儲存環境對鋁合金壓鑄件霉化影響顯著。在潮濕環境中,水分會吸附在壓鑄件表面,形成電解質溶液,引發電化學腐蝕。若環境中存在硫化物、氯化物等腐蝕性氣體,會與水分結合,加速腐蝕進程,導致霉化加劇。此外,壓鑄件堆疊存放時,接觸部位因空氣流通不暢,濕度相對較高,更易發生霉化。