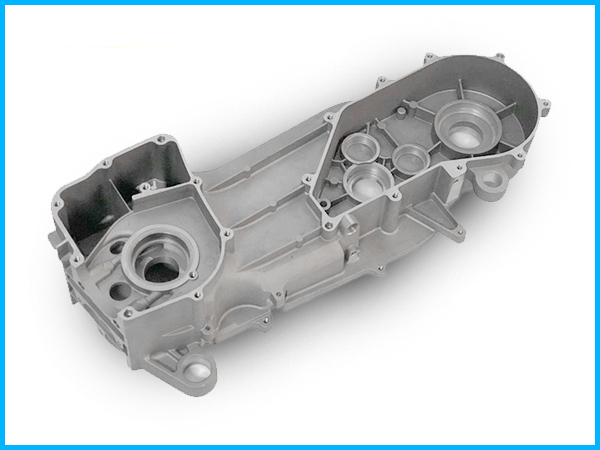

壓鑄件廠分享一些壓鑄時常見的問題

在壓鑄生產過程中,即便有著成熟的工藝和先進的設備,仍難免會遇到各種問題,這些問題影響著壓鑄件的質量和生產效率。以下是壓鑄件廠在壓鑄時常見的一些問題。

氣孔問題:壓鑄件表面或內部出現大小不一的孔洞,這是非常常見的問題。其主要原因是壓鑄過程中,金屬液快速填充型腔時,空氣未能及時排出,被困在金屬液內部形成氣孔;另外,模具排氣不良、脫模劑使用不當產生過多氣體,也會導致氣孔產生。氣孔的存在不僅降低壓鑄件的強度和致密性,還可能影響其外觀和后續加工。

冷隔現象:壓鑄件表面呈現出明顯的、不規則的、帶有圓角的縫隙,就像金屬液未能完全融合一樣。這是因為金屬液在型腔中流動時,溫度降低過快,前端的金屬液已經開始凝固,后續的金屬液無法與之良好融合;或者是金屬液填充速度過慢、澆注系統設計不合理,導致兩股或多股金屬液在型腔中匯合時未能充分熔合。冷隔問題會削弱壓鑄件的結構強度,成為潛在的斷裂隱患。

尺寸偏差:壓鑄件的實際尺寸與設計尺寸不符,可能出現尺寸過大或過小的情況。造成這種問題的因素較多,模具的磨損、變形會直接影響壓鑄件的尺寸;壓鑄工藝參數不穩定,如壓鑄壓力、保壓時間、模具溫度等控制不當,也會導致尺寸偏差;此外,合金成分的波動以及鑄件冷卻收縮不一致,同樣可能引起尺寸問題。尺寸偏差可能導致壓鑄件無法與其他零件正常裝配,影響產品的使用性能。

粘模問題:金屬液在壓鑄過程中與模具表面發生粘連,導致壓鑄件脫模困難,表面出現拉傷、破損,甚至可能損壞模具。合金成分中某些元素含量過高、模具表面粗糙度不符合要求、脫模劑涂抹不均勻或用量不足,以及模具溫度過高或過低等,都可能引發粘模現象。

縮孔和縮松:壓鑄件內部出現集中的孔洞(縮孔)或細小分散的孔洞(縮松)。這主要是由于金屬液在凝固過程中,體積收縮沒有得到足夠的金屬液補充所致。鑄件壁厚不均勻、澆注系統和溢流系統設計不合理,使得金屬液補縮通道不暢,容易產生縮孔和縮松,嚴重影響壓鑄件的力學性能和使用可靠性。

以上這些都是壓鑄件廠在壓鑄過程中經常遇到的問題。了解這些問題的表現和成因,有助于在生產過程中及時采取有效的預防和解決措施,提高壓鑄件的品質和生產效益。